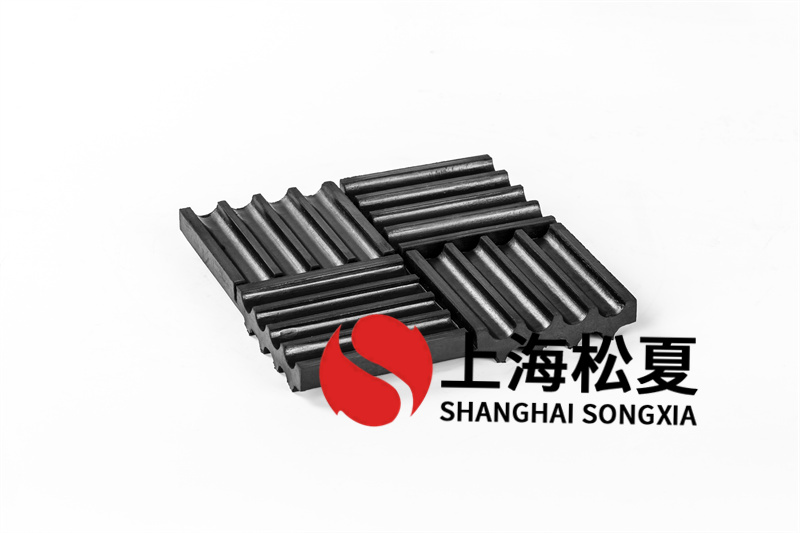

柴油機發電機組橡膠減震器的構造

柴油機發電機組橡膠減震器的大概構造差不多就是由輪圈、減震橡膠圈及慣性力塊等組成����。所以目前柴油機發電機組橡膠減震器生產制造中常用的橡膠減震器生產工藝流程分為兩種:硫化橡膠式、壓人式�。

硫化橡膠式是將剛生產加工好一點的輪圈及慣性力塊放進硫化模具中(1)將事前測算好使用量的生塑膠粒填寫到輪圈與慣性力塊間的間隙中;(2)將磨具及產品工件一起放到橡膠硫化機的發熱板上(事前已經將橡膠硫化機加溫到硫化溫度),在一定壓力之下,將磨具卡緊,并維持一定時間,開展硫化橡膠;(3)硫化壓力�、環境溫度�、時長需恨據不同類型的膠種和不同的秘方來決定;(4)在溫度與的壓力聯合作用下,生塑膠粒逐漸溶化,并城滿輪圈與慣性力塊間的間隙,多余塑膠粒應由磨具里的跑料口排出來;(5)工件準確定位及成形后部位、外形的準確由磨具確保����。在具體生產過程中應選用適宜的膠黏劑同時可對輪圈�、慣性力塊表層進行相應的表層處理來提高硫化橡膠粘合的堅固性��。硫化橡膠完成后,從注塑模具中取下產品工件,降溫成形后,輪圈��、塑膠�、慣性力塊穩固的粘合在一起,清理掉多余塑膠粒,即是橡膠減震器制成品�。

壓進式與硫化橡膠式不一樣,它采用的是事前已硫化橡膠成形的減震硅膠圈(1)在壓裝機上,運用專用鉚合模套,以一定的空氣壓縮比將橡膠圈壓進到輪圈與慣性力塊中間;(2)也需要使用適宜的膠黏劑同時可對輪圈、慣性力塊表層進行相應的表層處理來提高粘合的堅固性;(3)待輪圈與慣性力塊間的黏結劑凝固后,即是制成品(有些生產工藝流程在干固之后還需生產加工慣性力塊表層傳動帶槽)����。同硫化橡膠式對比,橡膠減震器壓進式是由調節橡膠圈的空氣壓縮比來增加預載荷,其調節股票量比硫化橡膠式大很多,能使像橡膠圈在良好狀態下運行�。